Електролитичкиотводородпроизводствената единица вклучува комплетен сет на електролиза на водаводородопрема за производство, со главна опрема што вклучува:

1. Електролитичка ќелија

2. Уред за одвојување на гасовита и течна течност

3. Систем за сушење и прочистување

4. Електричниот дел вклучува: трансформатор, исправувачки кабинет, PLC контролен кабинет, инструмент кабинет, дистрибутивен кабинет, горен компјутер, итн.

5. Помошниот систем главно вклучува: резервоар за алкален раствор, резервоар за вода од суровина, пумпа за вода за полнење, цилиндар/шина за азот, итн. 6. Целокупниот помошен систем на опремата вклучува: машина за чиста вода, ладилна кула, ладилник, компресор за воздух, итн.

ладилници за водород и кислород, а водата се собира со стапица за капење пред да се испрати под контрола на контролниот систем; Електролитот поминува низводороди кислородни алкални филтри, водородни и кислородни алкални ладилници соодветно под дејство на циркулациона пумпа, а потоа се враќа во електролитската ќелија за понатамошна електролиза.

Притисокот на системот е регулиран од системот за контрола на притисокот и системот за контрола на диференцијалниот притисок за да се задоволат барањата на процесите и складирањето низводно.

Водородот произведен со електролиза на вода има предности како што се висока чистота и ниска содржина на нечистотии. Вообичаено, нечистотиите во водородниот гас произведен со електролиза на вода се само кислород и вода, без други компоненти (што може да избегне труење на одредени катализатори). Ова овозможува погодност за производство на водороден гас со висока чистота, а прочистениот гас може да ги исполни стандардите на индустриските гасови за електронска класа.

Водородот произведен од единицата за производство на водород поминува низ тампон-резервоар за да се стабилизира работниот притисок на системот и дополнително да се отстрани слободната вода од водородот.

По влегувањето во уредот за прочистување на водород, водородот произведен со електролиза на вода се прочистува дополнително, користејќи ги принципите на каталитичка реакција и адсорпција со молекуларно сито за отстранување на кислород, вода и други нечистотии од водородот.

Опремата може да постави систем за автоматско прилагодување на производството на водород според реалната ситуација. Промените во оптоварувањето со гас ќе предизвикаат флуктуации во притисокот на резервоарот за складирање на водород. Предавателот на притисок инсталиран на резервоарот за складирање ќе испрати сигнал од 4-20mA до PLC за споредба со оригиналната поставена вредност, а по инверзна трансформација и пресметка на PID, ќе испрати сигнал од 20-4mA до исправувачкиот кабинет за да ја прилагоди големината на струјата на електролиза, со што ќе се постигне целта на автоматско прилагодување на производството на водород според промените во оптоварувањето со водород.

Единствената реакција во процесот на производство на водород со електролиза на вода е водата (H2O), која треба континуирано да се снабдува со сурова вода преку пумпа за дополнување на вода. Позицијата за дополнување се наоѓа на сепараторот за водород или кислород. Покрај тоа, водородот и кислородот треба да однесат мала количина вода кога го напуштаат системот. Опремата со мала потрошувачка на вода може да потроши 1L/Nm³ H2, додека поголемата опрема може да ја намали на 0,9L/Nm³ H2. Системот континуирано ја дополнува суровата вода, што може да ја одржи стабилноста на нивото и концентрацијата на алкалната течност. Исто така, може навремено да ја надополни реагираната вода за да се одржи концентрацијата на алкалниот раствор.

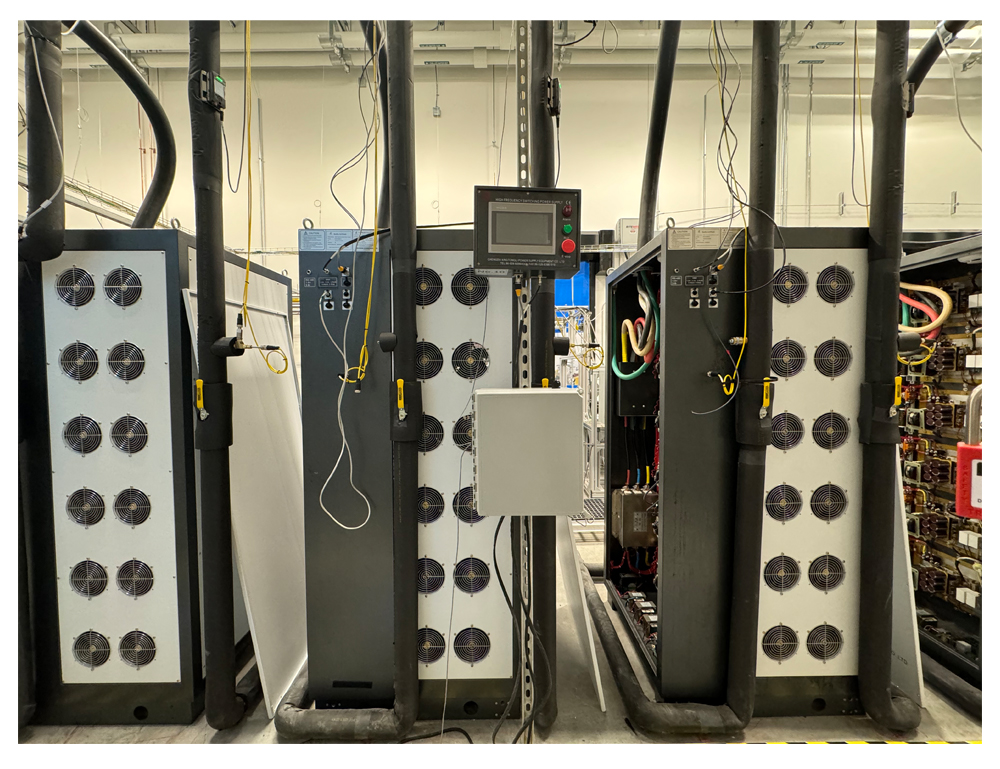

- Систем за исправување на трансформатор

Овој систем главно се состои од два уреди, трансформатор и исправувачки кабинет. Неговата главна функција е да ја конвертира наизменичната енергија од 10/35KV обезбедена од предниот сопственик во еднонасочна енергија потребна за електролитската ќелија и да снабдува еднонасочна енергија до електролитската ќелија. Дел од испорачаната енергија се користи за директно разградување на молекулите на водата во водород и кислород, а другиот дел генерира топлина, која се пренесува од алкалниот ладилник преку водата за ладење.

Повеќето трансформатори се од типот на масло. Доколку се постават внатре или во контејнер, може да се користат трансформатори од сув тип. Трансформаторите што се користат за електролитичка опрема за производство на вода и водород се специјални трансформатори кои треба да се усогласат според податоците на секоја електролитичка ќелија, па затоа се опрема по мерка.

Во моментов, најчесто користениот исправувачки кабинет е тиристорски тип, кој е поддржан од производителите на опрема поради неговиот долг век на употреба, висока стабилност и ниска цена. Сепак, поради потребата од прилагодување на опремата со голем обем на предни обновливи извори на енергија, ефикасноста на конверзија на тиристорските исправувачки кабинети е релативно ниска. Во моментов, различни производители на исправувачки кабинети се стремат да усвојат нови IGBT исправувачки кабинети. IGBT е веќе многу честа појава во други индустрии како што е енергијата на ветерот, и се верува дека IGBT исправувачките кабинети ќе имаат значителен развој во иднина.

- Систем на дистрибутивни кабинети

Дистрибутивниот кабинет главно се користи за снабдување со енергија на различни компоненти со мотори во системот за одвојување и прочистување на водород и кислород зад електролитичката опрема за производство на водород, вклучувајќи опрема од 400V или попозната како 380V. Опремата вклучува пумпа за циркулација на алкали во рамката за одвојување на водород и кислород и пумпа за дополнителна вода во помошниот систем; Напојувањето за грејните жици во системот за сушење и прочистување, како и помошните системи потребни за целиот систем, како што се машини за чиста вода, ладилници, компресори за воздух, ладилни кули и задни компресори на водород, машини за хидрогенизација итн., исто така вклучува и напојување за осветлување, мониторинг и други системи на целата станица.

- Cонтрол систем

Контролниот систем имплементира автоматска контрола со PLC. PLC генерално користи Siemens 1200 или 1500 и е опремен со екран на допир за интеракција човек-машина. Работата и приказот на параметрите на секој систем на опремата, како и приказот на логиката на контролата, се реализираат на екранот на допир.

5. Систем за циркулација на алкален раствор

Овој систем главно вклучува следнава главна опрема:

Сепаратор на водород и кислород – Циркулациона пумпа за алкален раствор – Вентил – Филтер за алкален раствор – Електролитичка ќелија

Главниот процес е следниот: алкалниот раствор измешан со водород и кислород во сепараторот за водород и кислород се одвојува со сепараторот за гас-течност и се рефлуксира до циркулационата пумпа на алкален раствор. Сепараторот за водород и сепараторот за кислород се поврзани тука, а циркулационата пумпа на алкален раствор го циркулира рефлуксираниот алкален раствор до вентилот и филтерот за алкален раствор на задниот крај. Откако филтерот ќе ги филтрира големите нечистотии, алкалниот раствор се циркулира во внатрешноста на електролитската ќелија.

6. Водороден систем

Водородниот гас се генерира од страната на катодната електрода и стигнува до сепараторот заедно со системот за циркулација на алкален раствор. Внатре во сепараторот, водородниот гас е релативно лесен и природно одвоен од алкалниот раствор, стигнувајќи до горниот дел од сепараторот. Потоа, поминува низ цевководи за понатамошно одвојување, се лади со вода за ладење и се собира со фаќач на капки за да се постигне чистота од околу 99% пред да стигне до задниот систем за сушење и прочистување.

Евакуација: Евакуацијата на водородниот гас главно се користи за време на периодите на стартување и исклучување, абнормални операции или кога чистотата не ги исполнува стандардите, како и за решавање проблеми.

7. Систем за кислород

Патот на кислородот е сличен на оној на водородот, освен што се одвива во различни сепаратори.

Празнење: Во моментов, повеќето проекти го користат методот на празнење на кислород.

Искористување: Вредноста на искористување на кислородот е значајна само во специјални проекти, како што се апликациите што можат да користат и водород и кислород со висока чистота, како што се производителите на оптички влакна. Исто така, постојат некои големи проекти што имаат резервирано простор за искористување на кислород. Сценаријата за апликации во заднина се за производство на течен кислород по сушење и прочистување или за медицински кислород преку дисперзирани системи. Сепак, прецизноста на овие сценарија за искористување сè уште треба дополнително да се потврди.

8. Систем за вода за ладење

Процесот на електролиза на водата е ендотермна реакција, а процесот на производство на водород мора да биде снабден со електрична енергија. Сепак, електричната енергија потрошена во процесот на електролиза на водата ја надминува теоретската апсорпција на топлина од реакцијата на електролиза на водата. Со други зборови, дел од електричната енергија што се користи во електролизната ќелија се претвора во топлина, која главно се користи за загревање на системот за циркулација на алкален раствор на почетокот, зголемувајќи ја температурата на алкалниот раствор до потребниот температурен опсег од 90 ± 5 ℃ за опремата. Ако електролизната ќелија продолжи да работи по достигнувањето на номиналната температура, генерираната топлина треба да се спроведе со вода за ладење за да се одржи нормалната температура на зоната на електролиза. Високата температура во зоната на електролиза може да ја намали потрошувачката на енергија, но ако температурата е превисока, дијафрагмата на комората за електролиза ќе се оштети, што исто така ќе биде штетно за долгорочното работење на опремата.

Оптималната работна температура за овој уред е потребна да се одржува на не повеќе од 95 ℃. Покрај тоа, генерираниот водород и кислород треба да се ладат и одвлажнат, а уредот со тиристорски исправувач ладен со вода е опремен и со потребните цевки за ладење.

Телото на пумпата на голема опрема, исто така, бара учество на вода за ладење.

- Систем за полнење со азот и прочистување со азот

Пред дебагирање и работа на уредот, треба да се спроведе тест за непропустливост на системот за азот. Пред нормално стартување, потребно е и да се прочисти гасната фаза на системот со азот за да се осигура дека гасот во гасниот фазен простор од двете страни на водородот и кислородот е далеку од запаливиот и експлозивен опсег.

Откако опремата ќе се исклучи, контролниот систем автоматски ќе го одржува притисокот и ќе задржи одредена количина на водород и кислород во системот. Ако притисокот е сè уште присутен за време на стартувањето, нема потреба да се врши прочистување. Меѓутоа, ако притисокот е целосно ослободен, потребно е повторно да се изврши прочистување со азот.

- Систем за сушење (прочистување) со водород (опционално)

Водородниот гас подготвен од електролиза на вода се суши со паралелен сушач, а конечно се прочистува со филтер од синтерувана никелова цевка за да се добие сув водороден гас. Според барањата на корисникот за производен водород, системот може да додаде уред за прочистување, кој користи паладиум-платина биметална каталитичка деоксигенација за прочистување.

Водородот произведен од единицата за производство на водород за електролиза на вода се испраќа до единицата за прочистување на водород преку тампон резервоар.

Водородниот гас прво поминува низ кула за деоксигенација, и под дејство на катализатор, кислородот во водородниот гас реагира со водородниот гас за да се произведе вода.

Формула на реакција: 2H2+O2 2H2O.

Потоа, водородниот гас поминува низ водороден кондензатор (кој го лади гасот за да кондензира водената пареа во вода, која автоматски се испушта надвор од системот преку колектор) и влегува во адсорпциската кула.

Време на објавување: 03.12.2024